Що таке фулерени, у нас знає далеко не кожний випускник технічного ВНЗ. Очевидно, тому, що відкрили цей клас речовин відносно недавно — два десятки років тому, а система науково-технічної інформації в країні з тих пір, м'яко кажучи, дещо занепала. А між тим Україна в галузі застосування фулеренів займає провідні позиції у світі. Навіть не країна в цілому, а Луганська область. А якщо зовсім точно — ТОВ «Інтермет», чиї цехи розташувалися в місті Стаханов.

Товариство з необмеженими можливостями

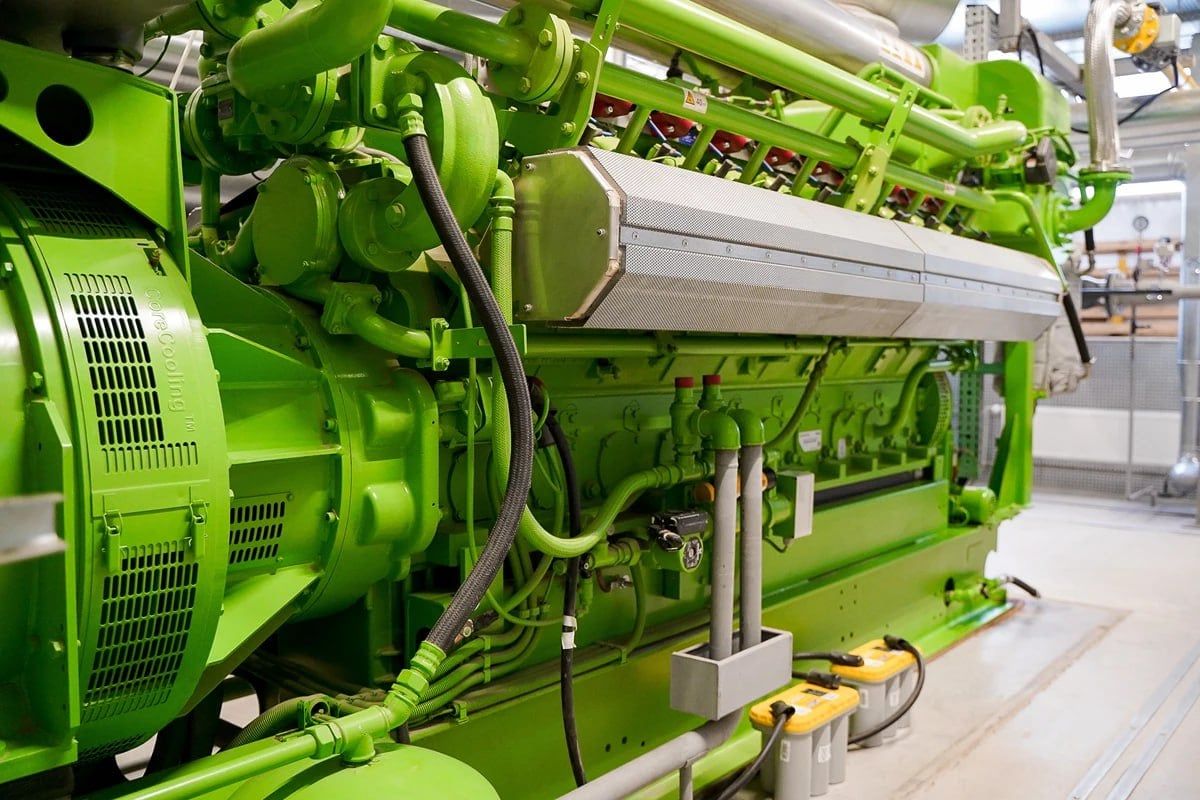

«Інтермет» виробляє підшипники, і вже цей факт сам по собі може вважатися неординарним. Тому що в СРСР, скажімо, всі підшипникові заводи були пронумеровані і, хоча вся економіка країни переможеного пролетаріату була одержавлена, носили у своїй назві гордовите уточнення: «Державний підшипниковий завод №...» Або скорочено — ДПЗ. І було таких щось понад два десятки. А в Україні — лише два — у Харкові та Вінниці. Тепер до них додалося стахановське ТОВ. Щоправда, є істотна відмінність: ДПЗ в основному спеціалізувалися на підшипниках кочення (кулькові, роликові); профіль же «Інтермета» — підшипники ковзання. Зате які!

— Якщо з мастилом, то в наших підшипників коефіцієнт тертя (КТ) десь у межах 0,005 — 0,007, — просвітив гуманітаріїв-журналістів президент ТОВ Сергій Романов. — А при коченні він 0,003 — 0,005. Тобто в наших виробах КТ приблизно відповідає підшипникам кочення. Без мастила, звичайно, він на порядок гірший: 0,03 — 0,05. Та якщо порівняти з бабітом, який вважається найкращим антифрикційним матеріалом, так у того КТ дорівнює 0,1. Інакше кажучи, в романіта-Н без мастила коефіцієнт тертя виходить утричі кращим, ніж у бабіта з мастилом.

До цього слід додати уточнення: підшипники кочення ніколи без мастила не використовуються. А романіт-Н — це матеріал, винайдений Романовим. Вірніше, один із цілої низки романітів — Н, ВЛ, УВЛ — що носять тепер його ім'я... чи прізвище? У будь-якому випадку матеріал видатний як за своїми фізико-хімічними властивостями, так і за вкладеними в нього ноу-хау. Ніде більше у світі нічого подібного робити не вміють.

— Ще будучи директором Кіровського заводу порошкової металургії (збанкрутілий завод у сусідньому зі Стахановим Кіровську. — Авт.), я почав займатися цією проблемою. Матеріали лягли в основу моєї кандидатської дисертації. Я створив близько сімдесяти матеріалів, які ми застосовуємо. Всіх їх запатентовано.

Традиційно підшипники ковзання виготовляють iз бабітів або «слизької парочки» бронза-бабіт. Першу винайшли ще в однойменну епоху; другий — у середині позаминулого століття. Вік поважний, тож уже час іти на пенсію. Тим більше що застосування романіту-Н збільшує зносостійкість підшипників у рази. Що це означає для підприємств із важкими умовами виробництва? Приблизно 70, а то й усі 80 відсотків поламок обладнання виникають тут у вузлах тертя, або, кажучи по-простому, летять підшипники (добре, якщо слідом не «полетить» цапфа валу). А це зайва втрата часу, який, як відомо, — гроші. Тим більше, є такі виробництва, які в певний проміжок часу взагалі не можна зупиняти, бо це призведе до важких наслідків...

— Якщо взяти ті ж самі установки безперервного розливання сталі — стійкість підшипників кочення на них становить близько трьох місяців. Наші працюють півтора-два роки. Без особливих капіталовкладень можна на 30—40 відсотків підвищити продуктивність обладнання.

За рахунок чого?

Діамантові м'ячики

Час розповісти про фулерени детальніше. До 1985 року вуглець був відомий у двох видах (алотропних формах): графіт та діамант. Уся різниця між ними — у відстані між атомами кристалічної решітки. Якщо графіт як слід розжарити й стиснути — вийде діамант. Кристал діаманта — октаедр, правильний восьмигранник (дві, з'єднані основами єгипетські піраміди). Натомість кристал фулерена — футбольний м'яч у мініатюрі: 20 шестикутників і 12 п'ятикутників. Ці м'ячики вільно обертаються у т.зв. гранецентричній кубічній решітці, що й забезпечує неймовірно низький коефіцієнт тертя: деталь iз такої речовини не стільки треться об поверхню іншої, скільки котиться по ній, як на кулькових підшипниках.

Власне, це тільки один із варіантів нового класу речовин — [60]фулерен (60 атомів вуглецю в одному кристалі). Уже отримані і вивчаються інші, більш складні модифікації, але про них якось іншим разом. Поки ж — про винахід Сергія Романова.

До певного часу фулерен отримували, випаровуючи графіт на електричній дузі в атмосфері гелію. Потім з'ясувалося, що він входить до складу деяких дуже древніх (докембрійського періоду) мінералів. От тільки вилучити його звідти в достатніх для промислового використання кількостях надто складно. Тому на Заході один грам речовини коштує від 100 до 300 доларів. Щорічне споживання його у світі становить близько сотні кілограмів. Приблизно стільки ж, скільки в Стаханові, але — за місяць. Та й ціна його тут інша — 15—20 гривень за кілограм. Сергій Михайлович заразом подолав ще одну складність:

— У нашій галузі фулерен не застосовувався, бо при тих температурах, за яких ми проводимо спікання, він перетворюється на звичайний графіт. А я знайшов каталізатор, який ми спеціально вводимо й убезпечуємо його перетворення. У нас він залишається в тому вигляді, в якому він існує в мінералі.

Технологія виготовлення романітових підшипників така: готують порошок, що складається з 13 компонентів — міді, графіту, заліза, нітриду бору, фулереномісткого мінералу та високоміцних вуглецевих волокон. Цю суміш спочатку напресовують за допомогою потужного прокатного стану (розробка ТОВ) на 2-міліметровий сталевий лист, а потім у конвеєрній печі за температури 1100 градусів Цельсія відбувається спікання, після чого суміш перетворюється на суцільний метал — романіт. Листи вигинають під діаметр майбутнього валу, роблять чистове заточення на спеціальному токарному верстаті, а далі — складання готового виробу

Перед стрибком

— Романіт — матеріал новий, малознайомий. Ваші підшипники користуються попитом?

— Наша робота — не експериментальні вироби, а промислові поставки. Ми працюємо з Україною і Росією: металургійні комбінати, гірничозбагачувальні — «Південний», «Центральний», «Північний», ВАТ «Уральська сталь» (м. Новотроїцьк). Постачаємо залізниці — моторно-осеві підшипники. Якщо в бабітових підшипників строк служби рік-півтора, то ми даємо гарантію 7,5 року. Сама «Укрзалізниця» зробила розрахунки: на одному локомотиві використання наших МОПів дає річний ефект 35 тис. грн. У них є 1800 локомотивів, тож сумарний ефект — 63 мільйони. Ось у мене телеграма: при проведенні капітальних ремонтів встановлювати тільки наші підшипники, бо вони слугують від капремонту до капремонту. Якщо порівняти з бронзою, то вартість наших виробів вища на 35—40%. А стійкість вища в 10—15 разів. У наступному році ми постачатимемо «Укрзалізниці» моторно-осеві підшипники. Крім того, на чеських локомотивах ми ставимо втулки бокових опор, які там не передбачено. Далі — лінзи опори кузова сферичні. Зараз залізниця звернулася до нас, аби ми спробували вирішити проблему щодо втулок компресорів. Обсяги солідні.

ТОВ «Інтермет» почало здійснювати інвестиційний проект у Стаханові в 2003 році. Місцевий коксохімічний завод давно ліквідовано; сьогодні тут замість коксових батарей мальовничі руїни, мало не замок якогось середньовічного барона: терикон притулився до гори, рештки кам'яних споруд із вежами та арками — до терикону. На щастя, збереглося кілька допоміжних цехів. От один iз них товариство і викупило. Ще один цех — на території Стахановського тролейбусного парку. А офіс — у третьому місці.

— У вас унікальне для цілого світу виробництво. Не намагалися налагодити співробітництво із західними фірмами?

— Якось намагалися працювати зі словаками. Вони взяли наш матеріал, провели аналізи, отримали позитивні результати. Але вони пропонували, щоб ми просто продали нашу технологію: розуміють, що купувати готове — це втрата робочих місць...

— Ви організували виробництво на території пріоритетного розвитку (ТПР). Це для вас було принципово?

— Звичайно, принципово, бо тоді були пільги. Якраз тоді, з допомогою нашої обладміністрації, за рахунок внесків інвестицій, ми потрапили до цієї зони. Завдяки цьому в нас капіталізація зростала швидкими темпами. Якщо ми починали з основними фондами вартістю 194 тис. грн., то сьогодні їх у нас уже близько дев'яти мільйонів. Також із допомогою ОДА, Мінекономіки ми виграли тендер на створення нових робочих місць. Ми отримали 3,5 млн., на ці кошти придбали нове високопродуктивне обладнання. І обсяги збiльшили, і створили додатково 50—60 робочих місць. Якщо ми починали з 30 працівниками, то сьогодні в нас 150.

У планах ТОВ «Інтермет» — і надалі розширювати виробництво, освоювати нові ринки. Зокрема в Казахстані. Є й інші напрацювання. Словом, фірма цілком успішна. А як на мене, то тут є те зерно, яке може дозволити цілій країні здійснити прорив на зовнішньоекономічному «фронті». Можна, звичайно, прориватися у сфери електроніки, біотехнологій абощо. А тут... Ринок чорної металургії вже освоєний нашим бізнесом, то ж тепер є можливість запропонувати цьому ринкові нові матеріали. Можна почати з романітів, але, підозрюю, у шафах наших науковців-металознавців є ще не одна сотня такого рівня розробок. Як би їх поєднати — олігархів із професорами?